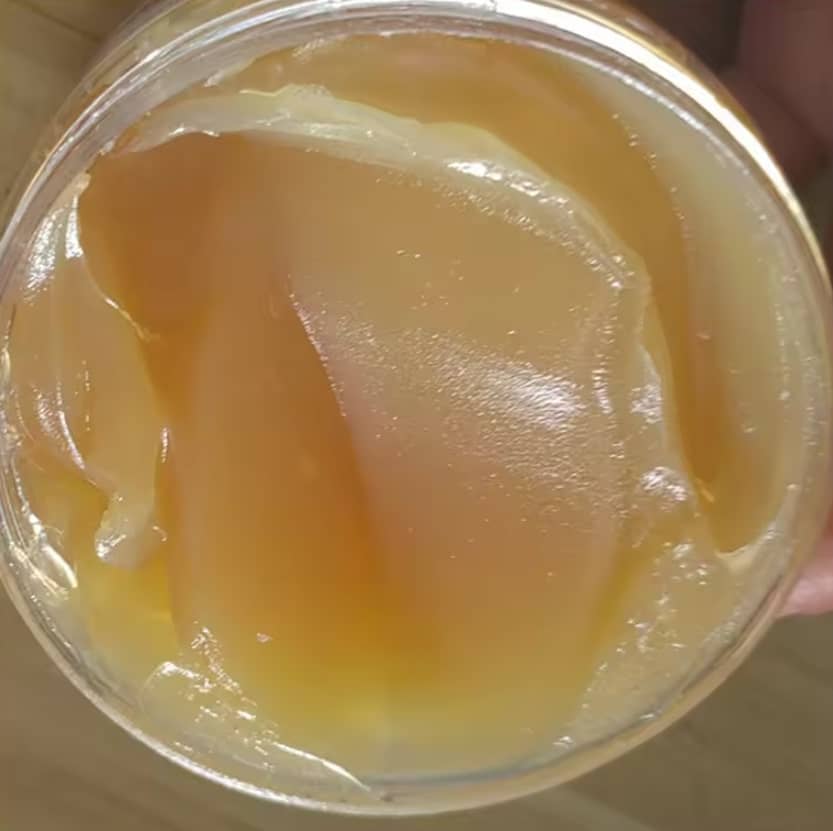

مقدمه در روانکاری قطعات فلزی با خمیر کشش

در دنیای پرشتاب صنعت، روانکاری صحیح قطعات فلزی نقشی حیاتی در افزایش بهرهوری و کیفیت محصولات ایفا میکند. یکی از راهکارهای کارآمد برای روانکاری و محافظت از قطعات فلزی در فرایندهای کشش، استفاده از خمیر کشش است. خمیر کشش، ترکیبی از مواد شیمیایی و افزودنیهاست که با ایجاد یک لایه محافظ روی سطح فلز، اصطکاک را کاهش داده و از سایش و خوردگی جلوگیری میکند. این ماده کاربردی در صنایع مختلفی همچون خودروسازی، ساخت و ساز و الکترونیک به کار میرود و نقش مهمی در بهبود کیفیت محصولات نهایی دارد.

فرایند کشش فلزات، که شامل تغییر شکل پلاستیک فلز تحت نیروی کششی است، اغلب با مشکلاتی همچون سایش ابزار، چسبندگی فلز به ابزار و ایجاد عیوب سطحی همراه است. این مشکلات نه تنها به کاهش عمر ابزارآلات و افزایش هزینههای تولید منجر میشوند بلکه بر کیفیت محصول نهایی نیز تأثیر منفی میگذارند. خمیر کشش با ایجاد یک لایه روانکار بین فلز و ابزار، این مشکلات را به حداقل رسانده و به بهبود کیفیت سطح قطعه، افزایش عمر ابزارآلات و در نهایت کاهش هزینههای تولید کمک میکند. در ادامه به بررسی انواع خمیر کشش، کاربردهای آن در صنایع مختلف و مزایای استفاده از این ماده خواهیم پرداخت.

انواع خمیر کشش و ترکیبات آنها

خمیرهای کشش در انواع مختلفی تولید میشوند که هر کدام دارای ترکیبات و کاربردهای خاصی هستند.

به طور کلی، خمیرهای کشش بر اساس پایه آنها به سه دسته اصلی تقسیم میشوند: پایه آبی، پایه روغنی و پایه جامد.

در نمونه خمیرهای پایه آبی معمولاً از نمکهای سدیم اسیدهای چرب و افزودنیهای دیگر تشکیل شدهاند و به دلیل سازگاری با محیط زیست و قابلیت شستشو محبوبیت بیشتری دارند.

خمیرهای پایه روغنی نیز از روغنهای معدنی یا گیاهی و افزودنیهای خاص تشکیل شدهاند و برای عملیات کشش با فشار بالا مناسب هستند.

در مورد خمیرهای پایه جامد معمولاً از مواد جامدی مانند گرافیت و مولیبدن دیسولفید ساخته میشوند و برای شرایط کاری سخت و دماهای بالا کاربرد دارند.

ترکیبات موجود در خمیر کشش نقش مهمی در عملکرد آن دارند. به عنوان مثال، صابونهای فلزی موجود در خمیر کشش به کاهش اصطکاک و بهبود روانکاری کمک میکنند. افزودنیهایی مانند مواد ضد سایش، ضد خوردگی و پایدارکنندهها نیز به افزایش عمر مفید خمیر کشش و بهبود عملکرد آن کمک میکنند.

برخی از خمیرهای کشش نیز حاوی مواد جامد روانکار مانند گرافیت و مولیبدن دیسولفید هستند که به کاهش اصطکاک در شرایط کاری سخت کمک میکنند. انتخاب نوع خمیر کشش مناسب به عواملی مانند نوع فلز، شرایط کاری، دما و فشار بستگی دارد.

مزایای استفاده از روانکاری قطعات فلزی با خمیر کشش

خمیر کشش به عنوان یک روانکار مؤثر در فرآیندهای کشش فلزات، مزایای فراوانی را به همراه دارد که باعث شده است تا در صنایع مختلف از اهمیت بالایی برخوردار باشد. یکی از مهمترین مزایای استفاده از خمیر کشش، کاهش اصطکاک بین ابزار و قطعه کار است. کاهش اصطکاک به معنای کاهش نیروی مورد نیاز برای انجام عملیات کشش و در نتیجه کاهش مصرف انرژی است. همچنین، کاهش اصطکاک باعث میشود تا ابزارآلات کمتر دچار سایش شده و عمر مفید آنها افزایش یابد.

مزیت دیگر خمیر کشش، بهبود کیفیت سطح قطعه کار است. با استفاده از خمیر کشش، سطح قطعه کار صافتر و یکنواختتر شده و احتمال ایجاد عیوب سطحی مانند خطوط و خراشها به حداقل میرسد. علاوه بر این، خمیر کشش از ایجاد زنگزدگی و خوردگی بر روی سطح قطعه کار جلوگیری کرده و باعث افزایش طول عمر قطعه میشود. همچنین، خمیر کشش میتواند به عنوان یک عامل خنککننده عمل کرده و از گرم شدن بیش از حد قطعه کار و ابزار جلوگیری کند.

در نهایت، استفاده از خمیر کشش باعث افزایش بهرهوری در فرآیندهای تولید میشود. با کاهش زمان توقف ماشینآلات برای تعویض ابزار و کاهش ضایعات تولید، هزینههای تولید کاهش یافته و بهرهوری افزایش مییابد. همچنین، استفاده از خمیر کشش به محیط زیست نیز کمک میکند، زیرا برخی از انواع خمیر کشش زیستتخریبپذیر هستند و باعث آلودگی محیط زیست نمیشوند.

نحوه انتخاب و استفاده صحیح از خمیر کشش

انتخاب و استفاده صحیح از خمیر کشش برای دستیابی به بهترین نتیجه در فرآیندهای کشش بسیار مهم است. عوامل مختلفی مانند نوع فلز، شرایط کاری، دما و فشار در انتخاب نوع خمیر کشش موثر هستند. برای انتخاب خمیر کشش مناسب، ابتدا باید نوع فلز و آلیاژی که قرار است کشیده شود مشخص شود. سپس، شرایط کاری مانند سرعت کشش، نیروی کشش و دما باید در نظر گرفته شود. پس از آن، با توجه به این عوامل، میتوان خمیری با ویسکوزیته، چسبندگی و مقاومت در برابر دما و فشار مناسب انتخاب کرد.

استفاده صحیح از خمیر کشش نیز به اندازه انتخاب آن اهمیت دارد. روش اعمال خمیر کشش به نوع خمیر و قطعه کار بستگی دارد. معمولاً خمیر کشش به صورت یک لایه نازک و یکنواخت بر روی سطح قطعه کار یا ابزار اعمال میشود. برای اعمال خمیر کشش میتوان از روشهای مختلفی مانند قلممو، غوطهوری یا اسپری استفاده کرد. همچنین، باید توجه داشت که مقدار خمیر کشش استفاده شده نیز بسیار مهم است. استفاده بیش از حد از خمیر کشش میتواند باعث ایجاد مشکلاتی مانند افزایش اصطکاک و کاهش کیفیت سطح شود.

در هنگام استفاده از خمیر کشش، رعایت نکات ایمنی بسیار ضروری است. خمیر کشش ممکن است حاوی مواد شیمیایی باشد که در صورت تماس با پوست یا چشم باعث تحریک یا آسیب شود. بنابراین، هنگام کار با خمیر کشش باید از دستکش و عینک ایمنی استفاده کرد. همچنین، محل کار باید دارای تهویه مناسب باشد تا از استنشاق بخارات خمیر کشش جلوگیری شود.

راه حل های کارآمد روانکاری قطعات فلزی با خمیر کشش

خمیر کشش به عنوان یک روانکار صنعتی، نقش بسیار مهمی در روانکاری و محافظت از قطعات فلزی ایفا میکند. این ماده با ایجاد یک لایه محافظتی بر روی سطوح فلزی، از سایش و خوردگی آنها جلوگیری کرده و به افزایش طول عمر قطعات کمک میکند. از جمله راهکارهای کارآمد روانکاری و محافظت از قطعات فلزی با استفاده از خمیر کشش میتوان به موارد زیر اشاره کرد:

انتخاب نوع مناسب خمیر کشش بر اساس شرایط کاری و نوع فلز بسیار حائز اهمیت است. خمیرهای کشش در انواع مختلفی با ترکیبات و ویسکوزیتههای متفاوت تولید میشوند. انتخاب خمیر کشش با ویسکوزیته مناسب باعث میشود تا این ماده به طور یکنواخت بر روی سطح قطعه پخش شده و عملکرد بهتری داشته باشد. همچنین، استفاده از خمیر کششهای حاوی مواد افزودنی مانند مواد ضد سایش و ضد خوردگی میتواند به افزایش طول عمر قطعات کمک کند. علاوه بر این، روش اعمال خمیر کشش نیز بر روی کارایی آن تأثیرگذار است. اعمال یک لایه نازک و یکنواخت از خمیر کشش بر روی سطح قطعه، بهترین نتیجه را در بر خواهد داشت.

کاربردهای خمیر کشش در صنایع مختلف

خمیر کشش به عنوان یک روانکار مؤثر، کاربردهای گستردهای در صنایع مختلف دارد. این ماده با کاهش اصطکاک و سایش بین ابزار و قطعه کار، به بهبود کیفیت محصولات و افزایش بهرهوری تولید کمک میکند.

یکی از مهمترین صنایع مصرفکننده خمیر کشش، صنعت خودروسازی است. در این صنعت، خمیر کشش برای روانکاری قطعاتی مانند ورقهای فلزی، لولهها و میللنگ در فرآیندهای کشش عمیق و شکلدهی استفاده میشود. استفاده از خمیر کشش در این صنعت به بهبود کیفیت سطح قطعات، کاهش هزینههای تولید و افزایش طول عمر ابزارآلات کمک میکند.

صنعت ساخت و ساز نیز از جمله صنایعی است که به طور گسترده از خمیر کشش استفاده میکند. در این صنعت، خمیر کشش برای روانکاری مقاطع فولادی، سیمها و کابلها در فرآیندهای کشش و شکلدهی استفاده میشود. استفاده از خمیر کشش در این صنعت باعث افزایش سرعت تولید، کاهش هزینههای تولید و بهبود کیفیت محصولات نهایی میشود.

صنعت الکترونیک نیز از دیگر صنایع مصرفکننده خمیر کشش است. در این صنعت، خمیر کشش برای روانکاری قطعات الکترونیکی حساس مانند سیمها و کابلهای بسیار نازک استفاده میشود. استفاده از خمیر کشش در این صنعت به جلوگیری از آسیب دیدن قطعات الکترونیکی و بهبود کیفیت محصولات نهایی کمک میکند.

در کل، خمیر کشش به عنوان یک روانکار مؤثر و همه کاره، در صنایع مختلف کاربردهای فراوانی دارد و نقش مهمی در بهبود کیفیت محصولات و افزایش بهرهوری تولید ایفا میکند.

کاربرد خمیر کشش در صنایع غذایی، دارویی و هوافضا

خمیر کشش به عنوان یک روانکار صنعتی، کاربردهای بسیار متنوعی در صنایع مختلف دارد. استفاده از این ماده در صنایع غذایی، دارویی و هوافضا به دلیل حساسیت بالای این صنایع، نیازمند رعایت استانداردهای بسیار دقیق و استفاده از مواد با کیفیت است.

در صنعت غذایی، از خمیر کشش برای روانکاری تجهیزات تولید مواد غذایی استفاده میشود. این ماده به کاهش اصطکاک بین قطعات تجهیزات کمک کرده و باعث میشود تا مواد غذایی به راحتی از قالبها و دستگاهها جدا شوند. همچنین، خمیر کشش از چسبیدن مواد غذایی به تجهیزات جلوگیری کرده و باعث افزایش عمر مفید آنها میشود. نکته بسیار مهم در انتخاب خمیر کشش برای صنایع غذایی، اطمینان از ایمنی و عدم آلودگی مواد غذایی به مواد شیمیایی موجود در خمیر کشش است. به همین دلیل، از خمیر کششهایی که دارای تأییدیههای بهداشتی و استانداردهای لازم هستند، استفاده میشود.

در صنعت دارویی نیز، خمیر کشش کاربردهای گستردهای دارد. از این ماده برای روانکاری قطعات تجهیزات تولید دارو، مانند دستگاههای قرصسازی و کپسولسازی استفاده میشود. خمیر کشش به کاهش اصطکاک بین قطعات این دستگاهها کمک کرده و باعث افزایش دقت و سرعت تولید دارو میشود. همچنین، خمیر کشش از آلودگی داروها به مواد خارجی جلوگیری کرده و باعث افزایش کیفیت آنها میشود. همانند صنعت غذایی، در صنعت دارویی نیز استفاده از خمیر کششهایی که دارای تأییدیههای بهداشتی و استانداردهای لازم هستند، بسیار مهم است.

در صنعت هوافضا، خمیر کشش برای روانکاری قطعات حساس هواپیما و ماهوارهها استفاده میشود. این قطعات در شرایط کاری بسیار سخت و دمایی قرار دارند و به روانکاری با کیفیت بالایی نیاز دارند. خمیر کششهای مورد استفاده در این صنعت باید دارای مقاومت بسیار بالا در برابر دما، فشار و خوردگی باشند. همچنین، این خمیر کششها باید از مواد سازگار با محیط زیست و غیر سمی ساخته شده باشند.

آینده خمیرهای کشش: رو به سوی پیشرفت و پایداری

آینده خمیرهای کشش با توجه به پیشرفتهای تکنولوژیکی و افزایش آگاهی نسبت به مسائل زیستمحیطی، بسیار امیدوارکننده است. در سالهای اخیر، تحقیقات گستردهای برای توسعه خمیرهای کشش با عملکرد بهتر و سازگاری بیشتر با محیط زیست انجام شده است.

یکی از مهمترین روندهای آینده در زمینه خمیرهای کشش، توسعه خمیرهای کشش زیستتخریبپذیر و سازگار با محیط زیست است. با توجه به نگرانیهای روزافزون در مورد آلودگی محیط زیست، صنایع مختلف به دنبال جایگزینی مواد شیمیایی مضر با مواد سازگار با محیط زیست هستند. خمیرهای کشش زیستتخریبپذیر بر پایه مواد طبیعی مانند روغنهای گیاهی و صابونهای طبیعی تولید میشوند و پس از استفاده به راحتی در طبیعت تجزیه میشوند. همچنین، تحقیقات برای توسعه خمیرهای کشش با کمترین میزان مواد افزودنی مضر و حلالهای آلی در حال انجام است.

روانکاری قطعات فلزی با خمیر کشش و پیشرفتهای تکنولوژیکی در زمینه نانومواد

علاوه بر این، پیشرفتهای تکنولوژیکی در زمینه نانومواد باعث شده است تا خمیرهای کشش با عملکرد بسیار بهتر تولید شوند. با استفاده از نانوذرات، میتوان خواص فیزیکی و شیمیایی خمیرهای کشش را بهبود بخشید و به این ترتیب، خمیرهای کششی با مقاومت حرارتی بالاتر، پایداری شیمیایی بهتر و عمر مفید طولانیتر تولید کرد. همچنین، با استفاده از نانوذرات، میتوان خمیرهای کششی با خاصیت ضد سایش و ضد خوردگی بسیار بالا تولید کرد.

در نهایت، با پیشرفت فناوریهای تولید و شبیهسازی، میتوان انتظار داشت که در آینده نزدیک، خمیرهای کشش با ویژگیهای سفارشیسازی شده تولید شوند. این بدان معناست که میتوان خمیر کششی را برای هر کاربرد خاص با توجه به نیازهای آن طراحی و تولید کرد. به عنوان مثال، میتوان خمیر کششی را برای استفاده در شرایط دمایی بسیار بالا یا بسیار پایین، یا برای استفاده در محیطهای خورنده تولید کرد.

در کل، آینده خمیرهای کشش بسیار روشن است و انتظار میرود که با پیشرفتهای تکنولوژیکی و افزایش آگاهی نسبت به مسائل زیستمحیطی، شاهد توسعه خمیرهای کشش با عملکرد بهتر، سازگاری بیشتر با محیط زیست و کاربردهای گستردهتر باشیم.